在汽車金屬配件的生產制造過程種,沖壓是應用最為廣泛的工藝。而模具無疑是零件加工的核心部件。在使用中,不當的操作方法,會快速降低模具的使用壽命。

常見問題1:沖壓過程和沖模設計的影響及提高沖模壽命的措施。

(1) 影響原料冷沖壓。

如:原材料厚度公差不符合要求,材料性能波動,表面質量差,不潔凈等。

*對原料的牌號、厚度、表面質量進行嚴格檢查。

*表面質量和清潔保證材料。

(2)影響排樣和搭邊。

模具的使用壽命受排樣方法和邊緣匹配值的影響較大。模具快速磨損和凹凸模咀嚼的重要原因往往是不必要的往復送料排樣方法和太小的邊緣匹配值。

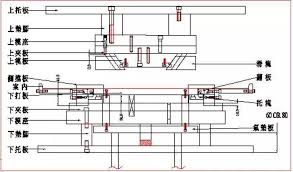

(3)對模具導向結構和導向精度的影響。

非常有效的需要和可靠的引導,以減少工作零件的磨損,避免凸模啃咬。

(4)模具幾何參數的影響。

常見問題2:凸凹模的形狀。間隙和圓角半徑不僅對沖壓件的成型有很大的影響,而且對模具的磨損也有很大的影響。

(1)材料對模具的影響。

模具的材料性質和熱處理質量是影響模具壽命的重要因素。

(2) 模具表面強化熱處理的影響。

(3) 對模具加工工藝的影響。

模具加工后,模具的表面粗糙度對模具的使用壽命有很大的影響,因此加工工藝應根據制件情況合理選擇。

(4) 影響壓力機精度和剛度。

(5)模具的使用。影響維修和保養。

正確使用。模具的維護和存儲是提高模具使用壽命的重要方面。包括正確安裝和調整模具;注意保持模具的清潔和合理的潤滑;防止材料的交付。雙層材料;嚴格控制凸模進入模具的深度,控制上模的下死點位置。及時拋光。拋光等。

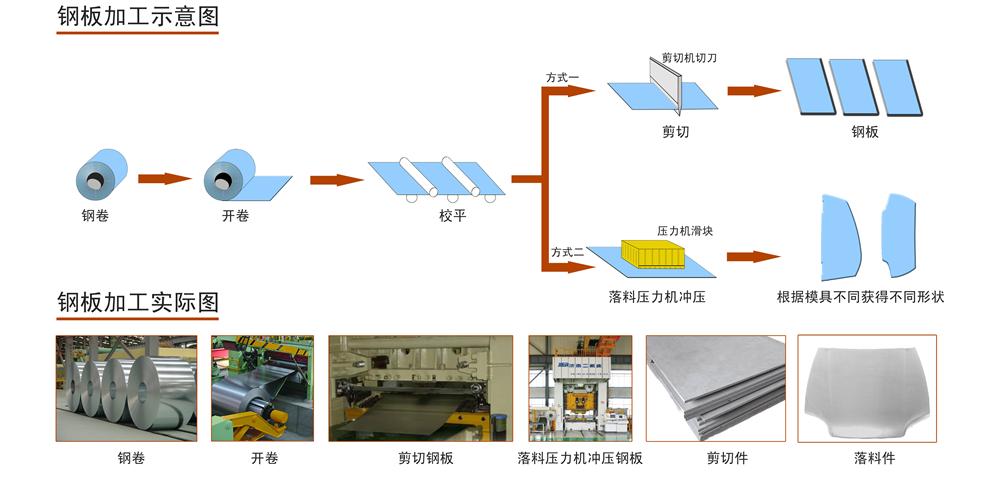

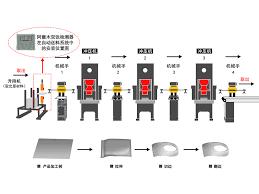

常見問題3:非標準片料進入沖壓環節

(1)雙張重疊片料進入加工環節。

*機械手抓取片料時,由于上下片料表面的張力過大,導致片料無法正常分張。

*需要采用阿童木雙張檢測器,準確識別金屬片料雙張疊料,通過機械手自動分張片料。