一、方案簡介

當前五金家電行業(如洗衣機內筒、冰箱門板、空調外機支架等沖壓件生產)面臨 “雙張疊料導致模具損耗大、傳統檢測適配性差、多品種換產效率低” 三大核心問題,直接影響生產效益與產品質量。本方案基于阿童木對射式磁感應雙張檢測器,通過極簡集成、精準檢測與快速換產設計,實現沖壓上料環節的質量管控升級與成本優化。

二、行業核心痛點與方案目標

(一)行業核心痛點

1.雙張疊料引發高額損失

五金家電沖壓生產中,板材(如鍍鋅板、冷軋鋼板)因表面油污等問題易出現雙張 / 多張疊料,進入模具后會導致模具崩刃、型腔磨損,單次維修成本超 10 萬元,行業年均模具損壞率達 15%-20%;同時疊料會造成沖壓件變形、尺寸超差,廢品率提升 3%-5%,年均因雙張問題導致的產線停機時間達 120 小時,直接影響訂單交付。

1.傳統檢測技術適配性不足

機械接觸式檢測(如探針、滾輪)易劃傷 0.2-1.2mm 輕量化薄板表面,且對薄板材壓力控制難度大,誤檢率超 8%;

普通光電檢測受板材表面反光、污漬影響,對導磁類金屬(占五金家電沖壓材料的 80% 以上)檢測穩定性差,無法精準識別雙張;?現有設備無針對性配方存儲,換產時需反復調試傳感器位置與參數,耗時超 30 分鐘,無法滿足 “多品種、小批量” 柔性生產需求。

2.質量追溯與工藝優化缺失

傳統檢測無數據記錄功能,出現雙張導致的質量問題后,無法回溯具體批次、檢測時間等關鍵信息,難以定位問題根源;同時缺乏檢測數據支撐,無法優化機械手抓料壓力、上料速度等工藝參數,材料磕碰損耗率居高不下(約 5%)。

(二)方案核心目標

1.檢測性能目標

適配材料:0.2-3mm 導磁類金屬板材(鍍鋅板、冷軋鋼板、熱軋鋼板等五金家電常用材料);

精度指標:雙張識別準確率≥99.9%,誤檢率<0.1%;

響應速度:≤200ms,適配 1200 片 / 分鐘高速沖壓產線,無檢測延遲。

1.生產效益目標

成本優化:模具年均維護成本降低 90% 以上,廢品損失減少 30%,綜合成本下降 30%;

效率提升:換產時間從 30 分鐘縮短至 1 分鐘內,設備綜合效率(OEE)從 70% 提升至 85% 以上;

質量管控:沖壓件不良品率控制在 0.3% 以下,實現每片板材檢測數據可追溯。

三、完整解決方案設計

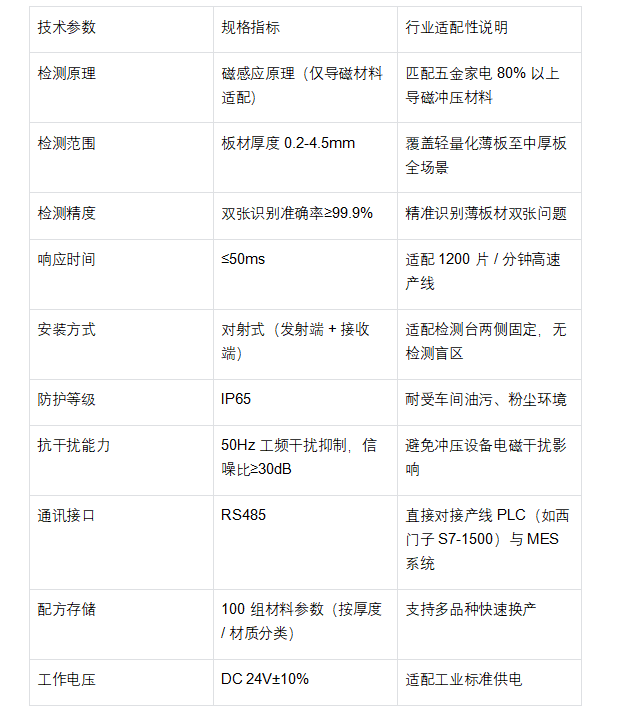

(一)核心設備選型與技術參數

(二)系統集成與落地設計

1. 安裝布局(適配機械手抓料后檢測臺場景)

?檢測點定位:設置于機械手抓料工位與沖壓模具送料口之間的檢測臺或傳送帶上下方,確保待測金屬片料經過有效感應區域。

?傳感器安裝:

?發射端與接收端分別固定于檢測臺定制支架上,發送端 T 在上,接收端 R 在下,工作面(帶黑色圓盤面)正對安裝。;

?工作面之間允許安裝距離為 30~50mm,推薦安裝距離 40mm;

?安裝后需校準:用標準厚度(如 1mm)的冷軋鋼板測試,確保檢測信號穩定,無漂移。

2. 控制邏輯與工作流程

1.正常流程:

機械手從料垛抓取單張板材→移動至傳感器安裝位置→板材完全覆蓋對射式傳感器檢測區域→檢測器瞬時(≤50ms)完成磁感應檢測→確認 “單張”→PLC 接收合格信號→機械手抓取板材送至沖壓模具→檢測臺復位等待下一次檢測;

2.雙張異常流程:

機械手放置板材→檢測器檢測到 “雙張”→立即發送異常信號至 PLC→PLC 控制機械手停止送料并回位至安全區域→聲光報警器啟動→MES 系統同步記錄異常信息(時間、批次、板材厚度)→人工確認并剔除雙張板材→按下復位按鈕→系統恢復正常檢測。

3. 快速換產操作流程

1.操作人員通過工業觸摸屏選擇待生產產品對應的 “材料配方”(如 “0.5mm 鍍鋅板”“1.2mm 冷軋鋼板”);

2.系統自動加載該材料的檢測參數,無需調整傳感器位置;

3.用首件板材測試 1-2 片,確認檢測正常后即可啟動批量生產,全程耗時<1 分鐘。

4. 數據管理與追溯設計

?實時監測:工業觸摸屏顯示實時數據,包括 “當前檢測狀態(正常 / 異常)、板材厚度、累計檢測數量、今日異常次數”,異常時彈窗顯示具體信息;

?數據存儲:檢測數據(每片板材的檢測時間、批次號、是否雙張、操作人員)自動同步至 MES 系統,存儲周期≥1 年,支持按 “日期、批次、異常類型” 篩選查詢;

?報表導出:支持 Excel 格式導出每日 / 每月檢測報表,包含 “總檢測量、異常數量、異常率、模具保護次數” 等關鍵指標,為工藝優化提供數據支撐。

四、方案實施與保障

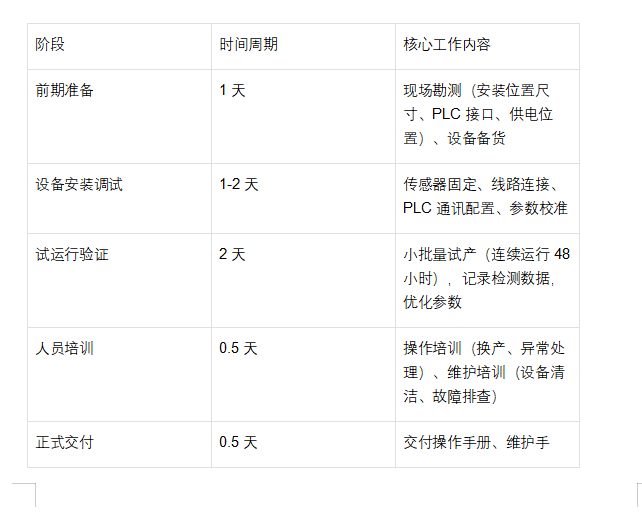

(一)實施周期規劃(單條產線)

(二)售后服務與技術支持

1.質保期:檢測器質保 18個月,質保期內免費維修更換故障部件;

2.響應機制:7×24 小時技術支持;

3.定期維護:每季度提供 1 次遠程巡檢,確保設備長期穩定運行;

五、方案預期收益

(一)直接經濟效益

.成本節省

設備投入成本:單條產線總投入約 3000-8000 元;

模具維護成本:按中小產線原模具損壞率 10%、單次維修 8 萬元、年維修 5 次計算,優化后損壞率降至 1% 以下(年維修≤1 次),年均節省維護成本 =(5-1)×8 萬元 = 32 萬元;

廢品損失減少:按年產 30 萬件沖壓件、單價 6 元、原廢品率 4% 計算,優化后廢品率降至 1.5%,每年減少廢品損失 = 30 萬件 ×(4%-1.5%)×6 元 = 4.5 萬元;

人工成本優化:無需專人實時監控上料,可將 1 名巡檢人員精力釋放至其他工位,按月薪 5000 元計算,年均節省人工成本約 3 萬元(按半人工作量折算)。

.投資回報:

單條產線最大投入 7000 元,年均總收益 = 32 萬元(模具節省)+4.5 萬元(廢品減少)+3 萬元(人工優化)=39.5 萬元,投資回收期 = 7000 元 ÷(39.5 萬元 ÷12 個月)≈0.21 個月(約 6 天),遠低于行業平均水平,中小產線投入性價比極高。

(二)質量與管理升級

1.質量管控:沖壓件不良品率從 5% 降至 0.3% 以下,產品合格率提升至 99.7%,減少客戶投訴與返工成本;

2.數字化管理:實現檢測數據與 MES 系統聯動,滿足五金家電行業 “質量追溯” 要求,便于應對客戶審核與質量問題回溯。

六、方案結論

本方案基于阿童木 MDSC-1000C 對射式磁感應雙張檢測器,針對五金家電沖壓上料環節的核心痛點,通過 “精準檢測、極簡集成、快速換產” 設計,可實現 “模具損耗大幅降低、生產效率顯著提升、質量追溯全面落地” 三大核心價值。方案聚焦金屬類板材檢測場景,設備適配性強、投資回報快、落地難度低,可直接應用于洗衣機、冰箱、空調等五金沖壓件生產產線,助力企業實現降本增效與數字化轉型。