隨著工業自動化的發展,自動化程度的提高,貼標機不得不從手動、半自動貼標轉向自動化高速貼標的趨勢發展;經市場調查,貼標機設備廠家大多遇到過——特殊標簽難檢測、沖標、貼標精度、速度等技術問題。

這些問題的解決關鍵在于標簽傳感器。傳感器在貼標自動化系統中扮演著“眼睛”的角色,現代商品的標簽由于制作工藝的不同和復雜的貼標程序,從而對標簽傳感器的要求越來越高,如對精度和速度是追求在不斷的挑戰傳感器和伺服定位機構的性能。材質的多樣性也催生了不同檢測原理的傳感器誕生。因行業的特殊性,現已基本定型為槽形的通過式檢測方式 。按標簽傳感器的檢測原理,可分為光電式,雙電極電容式,單電極電容式,超聲波式。

1. 光電式標簽傳感器:由傳感器槽形外殼,光調制器,發射LED,受光接收管,解調制器,PIC芯片等構成一個閥值比較輸出電路。利用標簽底紙和標簽的厚度不同,其光學透過性不一,當標簽與標簽之間的縫隙透過時,透光量大于設定閥值而輸出開關量給上位機進行定位控制。ATONM此系列標簽傳感器,因使用光學檢測,具有響應速度快,適合檢測紙質普通標簽。代表性產品LS1-NM12C全金屬型標簽傳感器。

阿童木全金屬型標簽傳感器LS1系列的優點:

(1)長擁有3mm檢測槽寬和60mm檢測槽深,用于光學檢測,能夠在機臺上精確檢測標簽的光電傳感器

(2)高速開關頻率與極短響應速度,保證了良好的可重復性

(3)長條狀槽口設計,便于在操作槽的邊緣直接放置標簽進行檢測

(4)自適應邏輯電路功能(自動電平控制):通過開關閾值的自主優化,實現其最好性能

(5)對于校準值顯示與功能操作錯誤的警告輸出

(6)通過封閉式校準按鈕或校準輸出進行簡易調節

| 型號 | LS1-NM12C | ||

| 槽寬 | 3mm | 槽深 | 60mm |

| 最小檢測寬度 | ≥2mm | 最小檢測深度 | ≥2mm |

| 光源 | 940nm(紅外線輻射燈) | 響應頻率 | Max 10kHz |

| 傳送帶速度 | ≤20m/min (0.3m/s) | 響應時間 | ≤50μs |

| 啟動后延時 | ≤300ms | 工作電壓 | 12-24V DC |

| 殘余電壓 | ≤15% of UB | 開路電流 | ≤30mA |

| 開關輸出 | 推挽輸出 | 警告輸出 | 紅色指示燈亮 |

| 開關輸出功能 | 入光操作/遮光操作(可切換) | 信號電壓 high / low | ≥(UB-2V)/≤2V |

| 輸出電流 | ≤100mA | 電容性負載 | ≤0.2μF3 |

| 指示燈 | 紅燈:校對錯誤/操作失誤 綠燈:常開常閉 藍燈:檢測標簽的開關輸出信號 | ||

| 接線方式 | 三線連接(棕/藍/黑);線長2m | 工作溫度 | ﹣20至+60℃(不可結露,結冰) |

| 儲存溫度 | ﹣30至+70℃ | 保護電流 | 1,2 |

| 保護等級 | IP65 | VDE安全等級 | III |

| 重量 | 約55g(帶線約100g) | 材料 | 鋅壓鑄;表面化學鍍鎳(銀);PC塑料 |

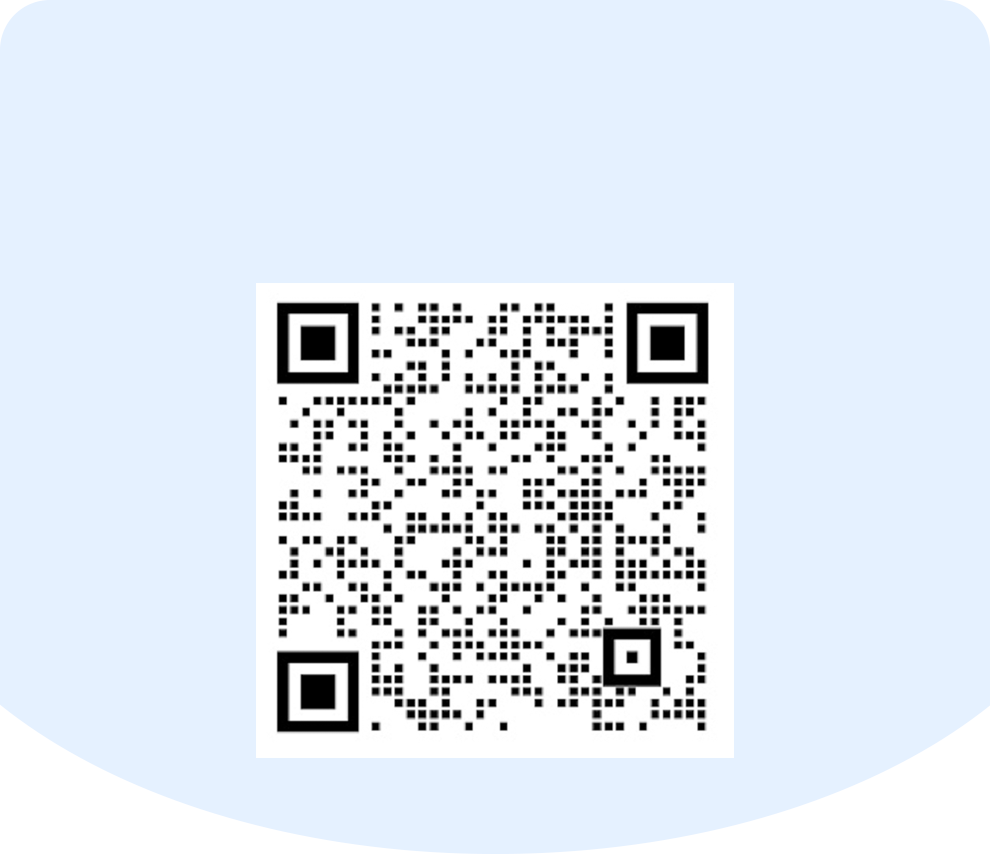

| 外觀尺寸 |  | ||

2.雙電極電容式標簽傳感器:由傳感器槽形外殼,雙檢測電極,AD模數轉換芯片,PIC芯片等構成一個差分電容檢測電路。利用差分的原理,消除標簽紙和電極間距離的變化造成的電容量的變化。

3.單電極電容式標簽傳感器:由傳感器槽形外殼,單檢測電極,AD模數轉換芯片,PIC芯片等構成一個電容量變化的檢測電路。利用運放對采集到的信號進行放大,比較,再輸出開關量。電容量變化的可靠性,可使出標的檢測更穩定。而電容檢測的快速性,適合于高速出標的檢測。

4.超聲波標簽傳感器:由傳感器槽形外殼,超聲波換能器對管,驅動電路,PIC芯片等構成一個穿透式檢測電路。根據不同厚度的材質對聲波的透過性不同,通過和設定的閥值進行比較,輸出開關量。因采用聲波的檢測方式,檢測時需要一定的時間,適合于中等出標速度的貼標機使用。

當標簽走到標簽傳感器的時候,它發出電信號,告訴貼標機主控中心或者PLC運算單元,確認到了標簽的位置,經過程序運算,下一步出標的時間節點是什么,就做好了相應的貼標驅動準備。感應標簽位置的傳感器,根據標簽材質來選擇使用,但阿童木的標簽傳感器不管是普通標簽還是透明標簽材質均可檢測,無需替換。

有關阿童木全金屬型標簽傳感器LS1的產品詳細介紹,請點擊下方鏈接了解: