這是上海的一個港口碼頭,近4000輛特斯拉正在排隊裝船,準備發往世界各地。

特斯拉上海工廠剛建成兩年,目前上海工廠的交付量已經超過了美國工廠,2021年上海工廠的產能占全球51.7%,為中國速度點贊。

高產能的背后,是高度的自動化,而高度自動化的前提是穩定的生產線。

阿童木智能科技作為特斯拉上海工廠的設備供應商,今天帶大家走進工廠沖壓車間,了解沖壓生產過程的同時,也看看金屬雙張檢測器的實際使用情況。

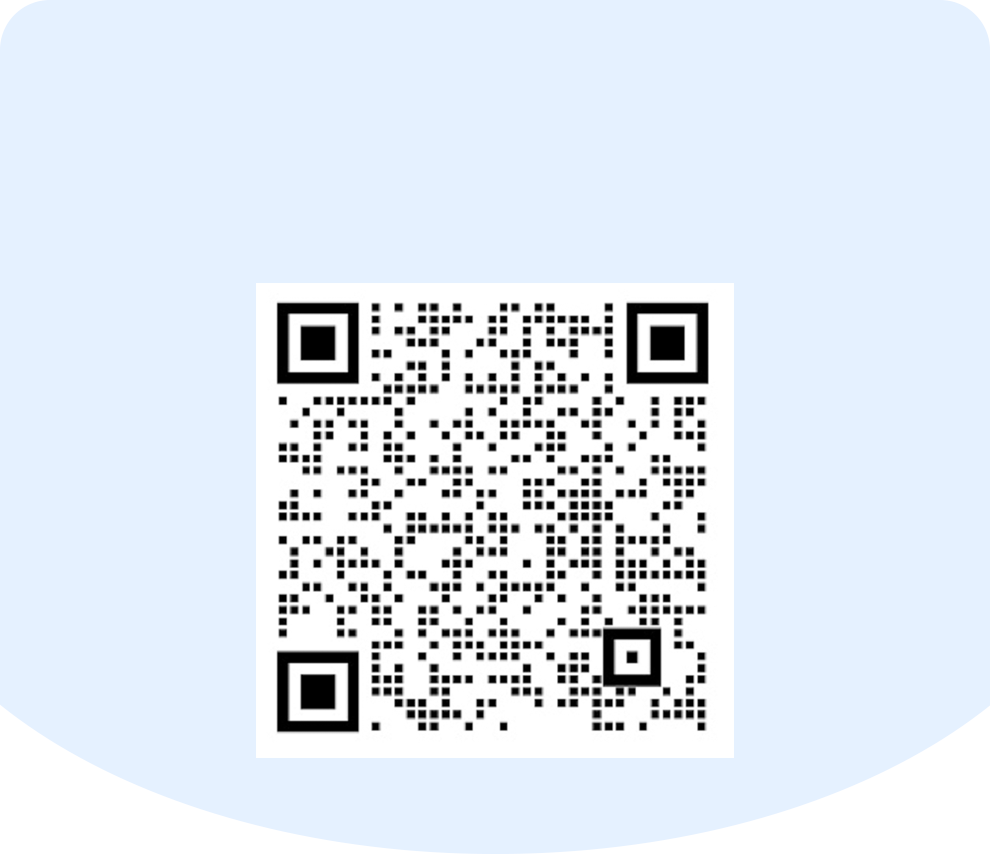

這是特斯拉上海工廠的俯視圖,工廠分為沖壓車間、車身焊接、噴漆車間和總裝車間。

了解沖壓車間

沖壓是汽車生產四大工藝的第一道工序,可以說,好的汽車從沖壓開始。

沖壓工藝是將毛坯板料經過模具沖壓成型得到汽車表面覆蓋件的過程。在沖壓生產過程中,壓力機的壓力級別和技術配置、模具的精度、板料的性能和潔凈度等都決定著沖壓件最終的質量。

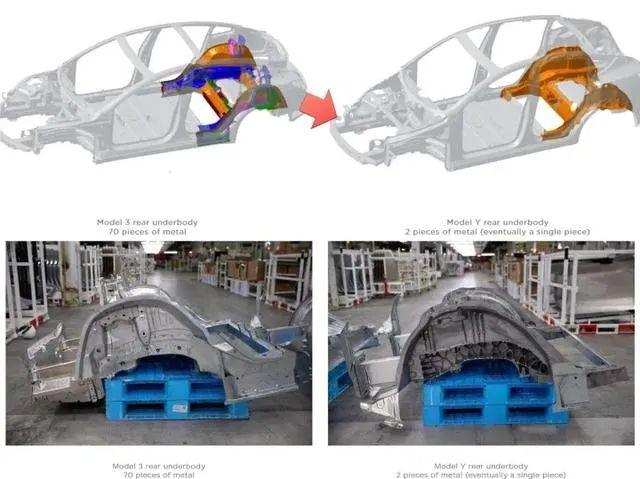

特斯拉上海工廠引進了3臺6000噸級別的Giga Press壓鑄機用于Model Y生產線,主要用來壓鑄包括防撞鋼梁在內的后部車體。

Model 3(左)中的70個零件整合成了Model Y中的2個零件

↓↓↓

一般大而重的鈑金件可通過控制吸盤吸力,或增加抖動工序來防止雙張疊料,但對于車身內板零件和尺寸較小的零件,較難僅通過抖動來抑制疊料問題。

特斯拉上海工廠采用阿童木MDSC-1000C高性能通訊版金屬雙張檢測器,在面對不同材料如鋼結構底盤、車門、發動機蓋、翼子板和其他配件等數十種工況,仍能做到兩年間穩定檢測。

MDSC-1000C通訊版金屬雙張檢測器

在汽車沖壓環節具有顯著優勢

?

應對多種金屬材料不同厚度切換

?

非接觸式檢測,不損傷工件表面精度

?

RS485通訊,適用于高集成自動化生產線

?

檢測速度達1200pcs/min,遠超實際自動上料需求

?

出眾的抗干擾性能,通過專業機構“電磁兼容檢測”和“可靠性與環境檢測”,30天不停機無錯報漏報

在3060碳達峰、碳中和的目標下,新能源汽車作為我國戰略性新興產業,擁有巨大的需求和廣闊的前景。零差錯的自動上料是提高生產節拍的保障。阿童木智能科技作為國內領先的金屬雙張檢測器生產廠家,一直致力于為汽車行業解決難點、痛點。