項目背景

客戶是一家專注于導散熱及其他功能性器件以及自動化設備的企業。在其電子元器件的沖壓裝配生產線上,面臨一個挑戰:在將一種小型金屬材料片(尺寸為1.3x3.3mm,厚度為0.28mm)自動上料至透明載帶的凹槽時,會發生疊料現象。客戶希望通過先進的傳感器技術,實現對機械手取料狀態的精準識別,以有效剔除疊料問題,從而提升生產線的整體性能和可靠性。

解決方案

針對客戶需求,阿童木的工程師深入了解了客戶的片料特點,包括其厚度薄、尺寸小等特征。在全面分析工況后,推薦采用激光測厚傳感器解決方案。

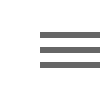

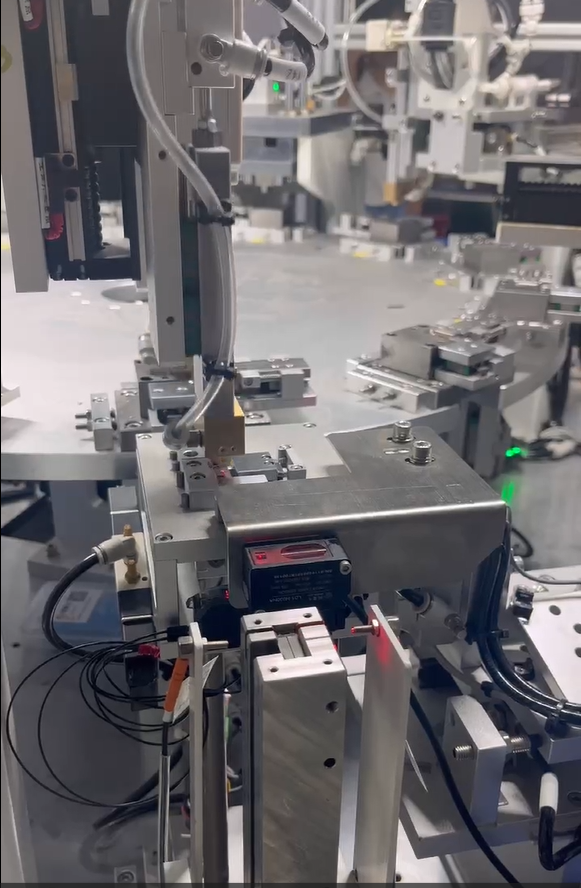

1.激光位移傳感器選擇與安裝

在機械手取料臺旁邊安裝阿童木激光測厚傳感器,通過非接觸式高精度測量,監測放置在檢測平臺上的片料厚度。

2.檢測與信號輸出

當機械手取料后,將片料放置在檢測平臺上,激光傳感器實時獲取其厚度信息。傳感器會判斷片料是單張、雙張還是多張,并及時向上位機輸出相應的信號。

3.上位機處理

上位機接收到激光傳感器的信號后,立即進行相應處理。當檢測到雙料或多料情況時,系統會自動發出警報,或者指示機械手進行重取料,從而有效剔除不合格的取料狀態。

客戶收益

通過引入阿童木激光測厚傳感器,客戶在多方面獲得顯著收益:

1. 提高生產效率:通過實時檢測與自動化反應,有效減少了由于疊料所引發的生產停滯現象,提升了生產線的運行效率。

2. 降低廢品率:精準的厚度檢測及即時反饋,降低了因疊料導致的產品缺陷,從而提高了產品的合格率,降低了廢品率。

3. 增強生產穩定性:系統的自動化和智能化提高了生產過程的穩定性,使客戶在生產高峰期也能夠保持正常的生產流程,減少人為干預帶來的不確定性。

4. 降低人工成本:通過傳感器技術的應用,減少了對人工檢查的依賴,降低了人工成本,同時也減輕了操作人員的工作負擔。

5. 提升客戶滿意度:產品的質量提升和生產效率的改善,使客戶能夠更好地滿足市場需求,增強了客戶的競爭力,從而提高了客戶的滿意度。

總結

阿童木激光測厚傳感器在3C電子元器件雙料檢測的應用,不僅有效解決了客戶在生產過程中的疊料問題,也為客戶帶來了市場競爭優勢。通過持續創新和專業的技術支持,阿童木將繼續為更多企業提供高效、智能的解決方案。