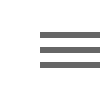

在一家現代化的五金配件生產企業中,客戶面臨著沖壓生產線上的挑戰。該公司使用的是一條雙模沖壓產線,主要生產不銹鋼小片料。然而,客戶面臨了一個棘手問題——在上料環節經常發生疊料現象。這不僅導致材料浪費,還對昂貴的沖壓模具造成了潛在的損害。

問題背景

在沖壓生產線上,原材料通過自動上料系統輸送至沖壓機。由于小片料的形狀相似,也比較薄,上料的時候容易粘合在一起,如果沒有有效的片料監測設備,就可能在不斷的輸送過程中出現材料疊加的情況。這種疊料不僅影響了沖壓的效率,還可能導致機器停機、模具損壞,進而延長生產周期和增加成本。客戶深入分析了問題的根源,決定尋求高效的解決方案。通過市場調研,他們發現了阿童木的雙張檢測器。

解決方案

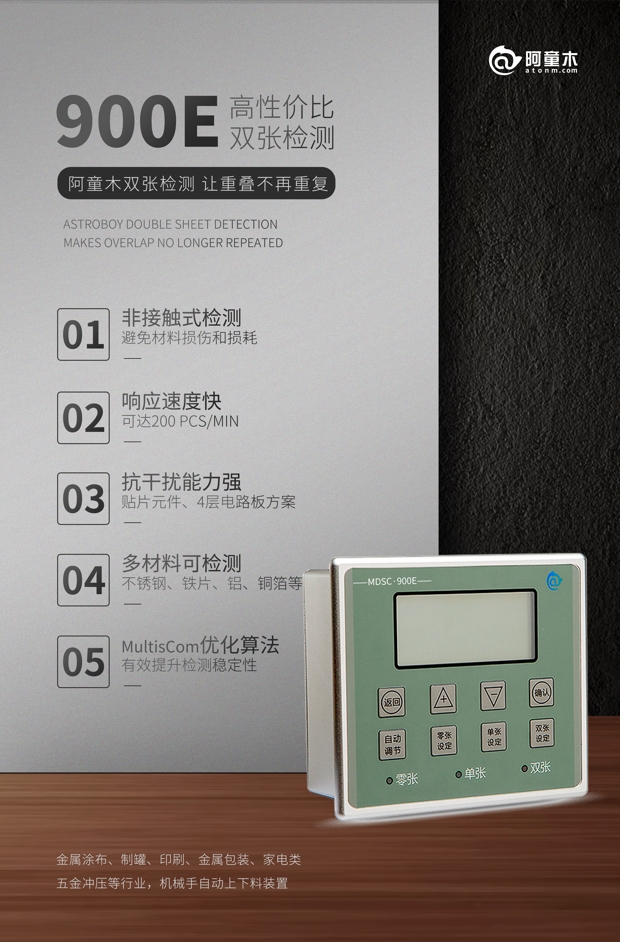

在經過詳盡的需求討論與評估后,阿童木團隊為客戶量身定制了解決方案:在上料站點安裝兩臺MDSC-900E雙張檢測器,以實現對上料狀態的實時監測。

MDSC-900E的高靈敏度讓它能夠在毫秒之間檢測到材料疊加的情況。當檢測到疊料時,系統能迅速發出警報并自動停止上料,以防止材料的進一步浪費和模具的損傷。此外,阿童木金屬雙張檢測器具有強耐用性,抗磁抗震,不受油污、溫度、覆膜影響,使其在沖壓車間這一惡劣環境下也能穩定運行,延長了設備的使用壽命。

實施成效

隨著新設備的投入使用,客戶很快注意到生產效率在提升。疊料事件完全消失,原料損耗減少了,模具磨損率也降低了。生產線的停機時間得到了壓縮,整體生產周期縮短了不少。與此同時,產品質量得到了保證。

另外,阿童木的技術支持團隊還為客戶提供了操作培訓與持續的售后服務,確保客戶能夠充分發揮檢測器的性能。這種良好的服務關系也讓客戶對阿童木的后續合作抱有很高的期待,計劃在未來的生產環節中引入更多智能化監測設備。