行業背景

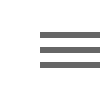

隨著自動化技術的廣泛應用,汽車車身沖壓件的生產和搬運大多依賴于機器人和機械手,生產線的自動化程度不斷提升。然而,在沖壓自動線上料單元中,板料表面的油膜等因素常導致板料之間相互粘連。盡管目前普遍采用空氣分離或磁性分離等預防措施,但在某些情況下,這些方法并不能有效解決粘連問題。

當雙張或多張板料同時送入壓力機時,不僅可能導致次品的產生,嚴重時還可能對設備或模具造成重大損害,進而引發高額的維修費用和大量的維修時間,嚴重影響正常生產的進度。為確保設備和模具的安全,并保障生產的連續性,必須對送入壓力機的板料數量進行實時檢測。根據檢測結果,系統能夠及時發出報警信號或自動暫停機器,以便進行必要的自動或手動清理,確保生產過程的順暢和高效。

今天跟大家分享江蘇常州某汽車主機廠的沖壓疊料檢測解決方案。

項目工況

1.產線生產節拍:15 SPM

2.生產材料:鋼料和鋁料

3.板材厚度:0.2mm-2mm

4.產線系統:倍福

5.通訊:R485\IO

解決方案

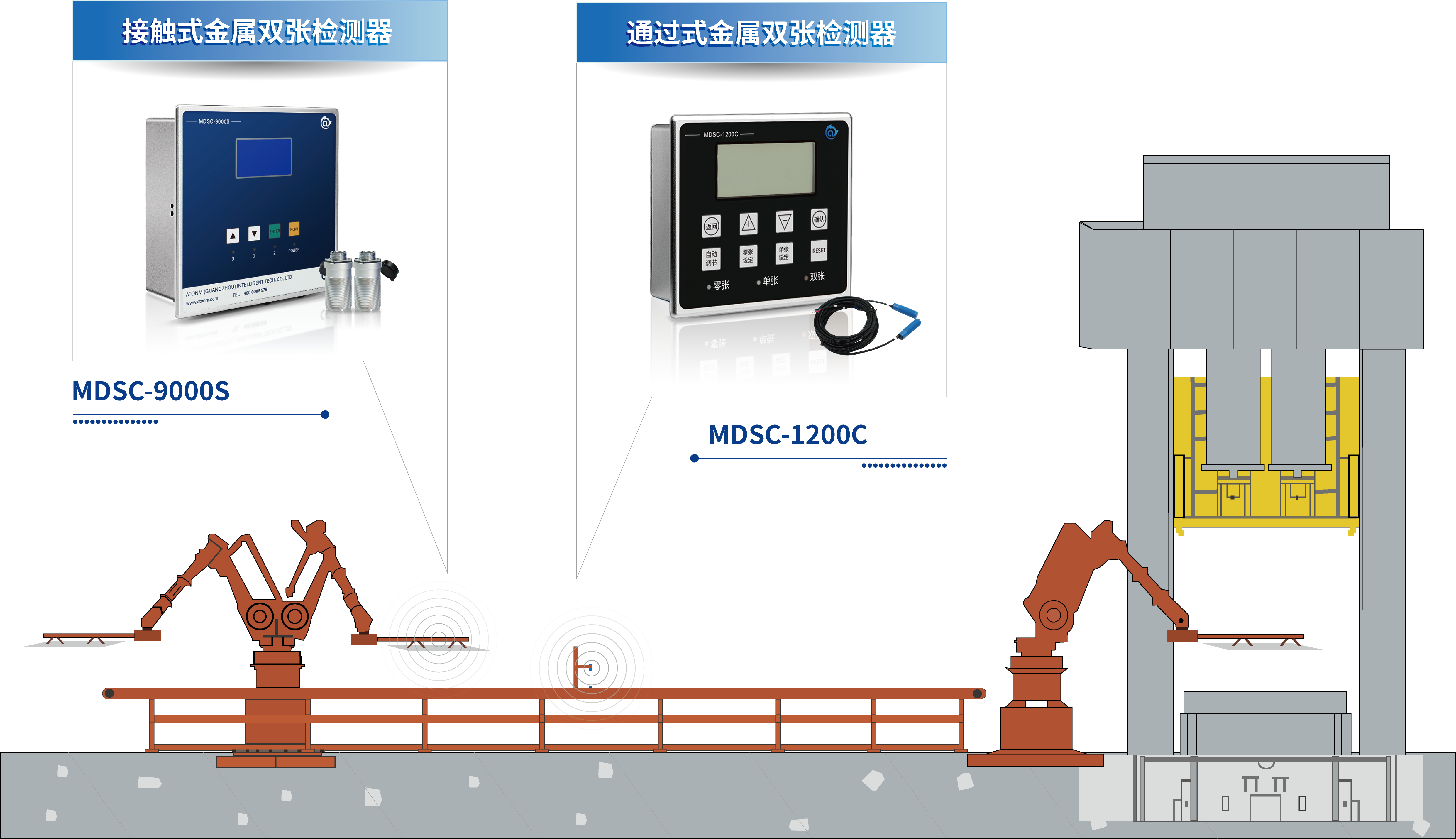

本方案采用一拖二接觸式雙料檢測器和非接觸式雙料檢測器進行自動化上料雙重檢測,以確保產線上料的準確性,避免疊料進入沖壓環節,造成損失。

具體方案如下:

設備選型:

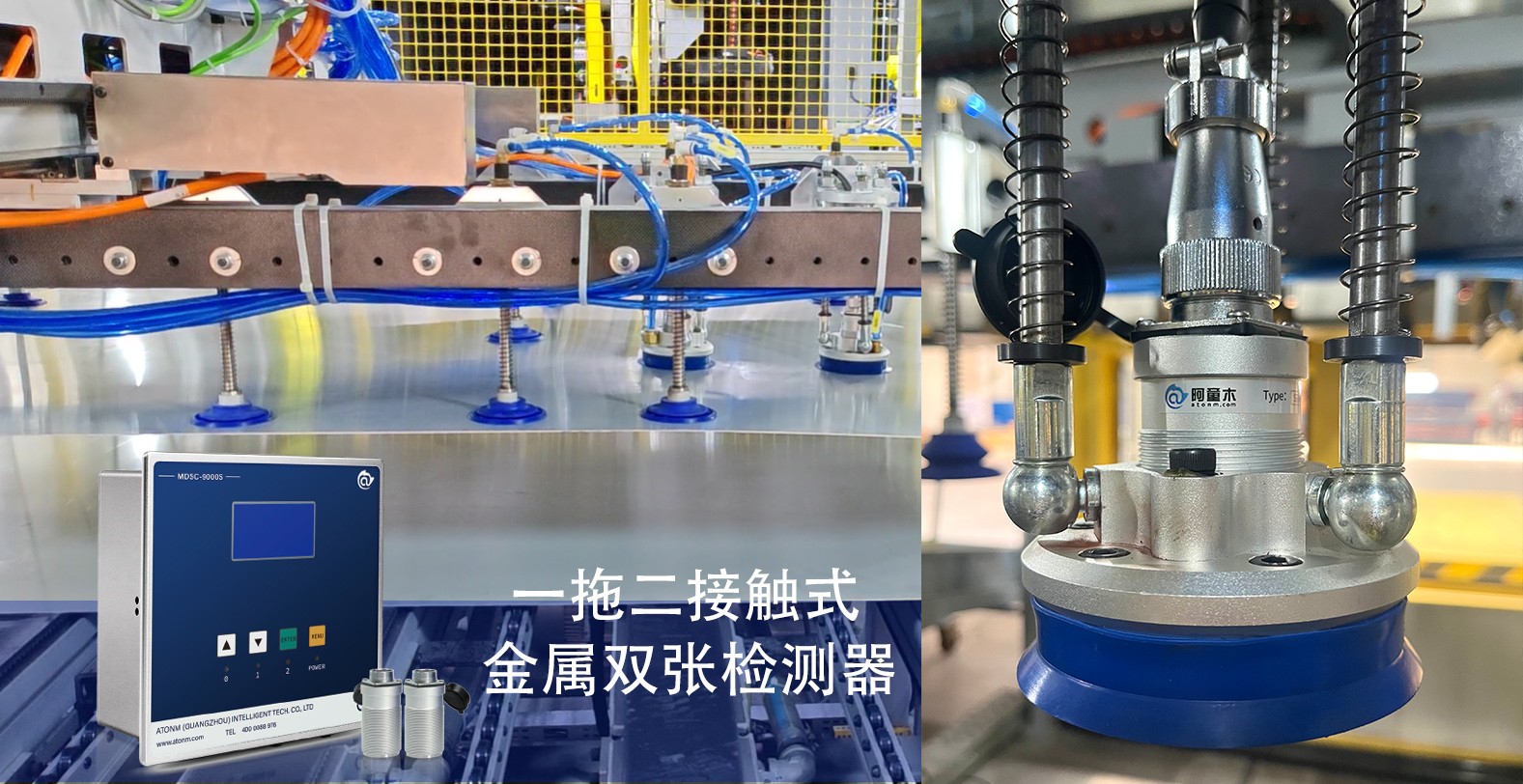

接觸式雙料檢測器MDSC-9000S:傳感器被安裝在柴垛機械手的端拾器上,在機械手抓取板材的同時,完成板材的第一道單雙張檢測。主機配備兩個傳感器,能夠對同一片料的不同位置進行全面檢測,提升檢測的準確性和可靠性。這種設計確保了在抓取過程中能夠及時識別出是否存在雙張或多張板料,有效降低了因料件粘連導致的生產風險。

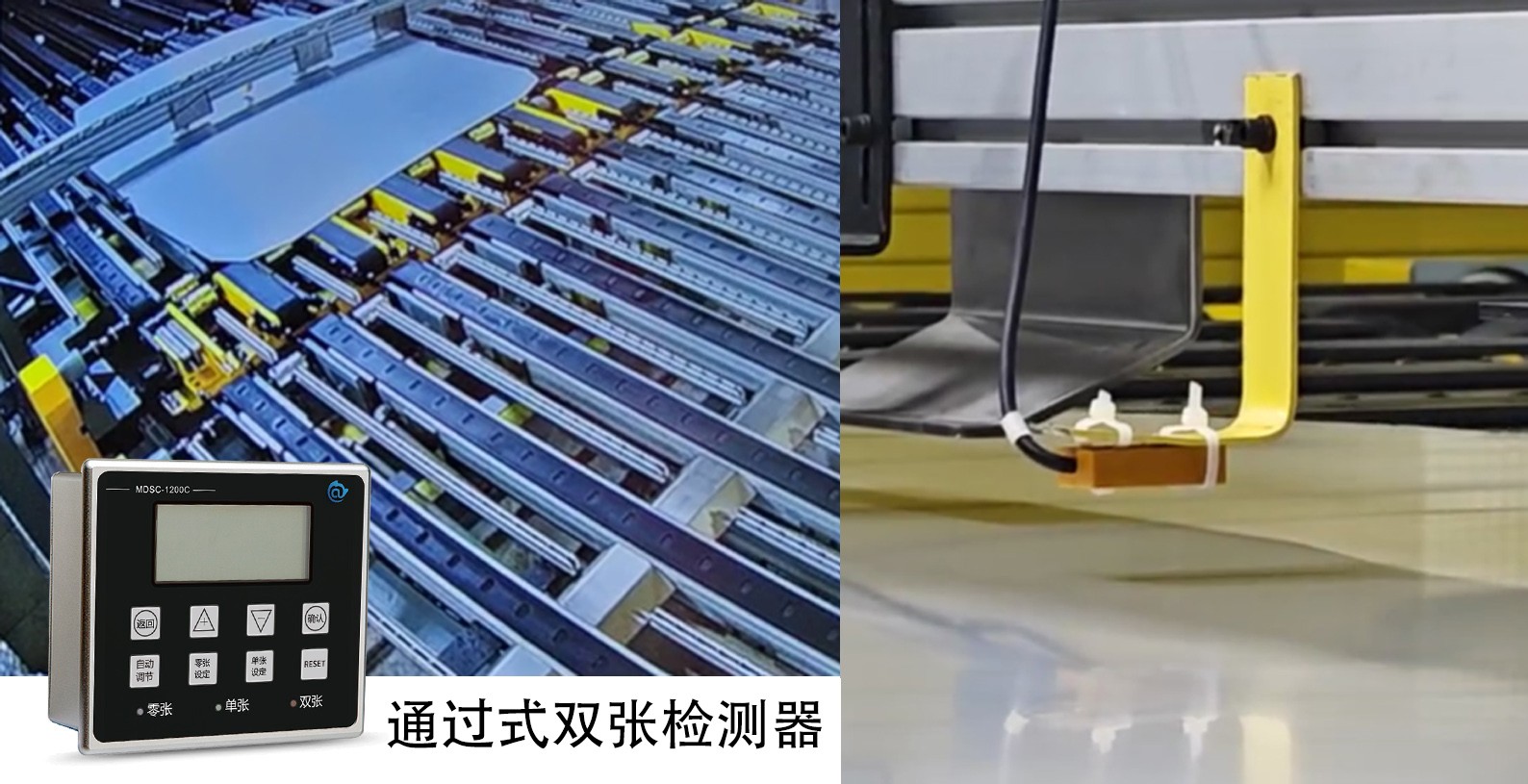

2. 非接觸式雙料檢測器MDSC-1200C:通過式雙張檢測器,安裝在進入壓力機前的板料對中臺處,對皮帶上運動著的板料進行二次檢測,非接觸式雙料檢測器具備以下優點:板料運動中檢測,節省時間;由于不接觸傳感器,大大提高了傳感器及線纜的使用壽命;檢測數值不受板料間空氣間隙的影響。

方案優勢:

1. 高精度檢測:采用接觸式MDSC-9000S和非接觸式MDSC-1200C雙料檢測器的組合,能夠在不同階段對板料進行精準檢測,降低誤差率,確保每一片板料的準確性。

2. 提高生產安全性:及時識別雙張或多張板料的情況,有效防止生產過程中出現次品,保障設備和模具的安全,降低因設備損壞造成的維修費用。

3. 增強生產效率:通過優化檢測流程,提升生產節拍和資源利用率,減少設備停機時間,從而實現更高產量和效率,助力企業在競爭激烈的市場中占據優勢。

4. 靈活的通訊接口:方案支持R485和IO通訊要求,適配多種自動化系統,方便與現有生產設備和系統進行無縫對接,簡化了系統集成過程。

5. 運行穩定可靠:通過持續監測板料狀態,確保生產流程的順暢和高效,避免因檢測失誤而造成的意外停機或生產延誤。

客戶收益

接觸式MDSC-9000S和非接觸式MDSC-1200C雙料檢測器在拆垛和對中臺的應用,顯著降低了檢測過程中的誤差,提高了設備控制的防錯率。這方案不僅有效保障了設備和模具的安全,還提升了生產節拍,減少了設備停機時間,從而提高了設備的利用率和自動化水平。通過這種高效的檢測系統,生產過程變得更加順暢和可靠,助力企業實現更高的生產效率。

如果您的生產線也面臨類似的檢測挑戰,歡迎聯系我們,阿童木將為您提供專業的解決方案與服務。