一、客戶背景與行業(yè)痛點

某新能源領(lǐng)域高新科技企業(yè),專注于鋰電池自動化設(shè)備的研發(fā)、制造與銷售,產(chǎn)品覆蓋鋰電池生產(chǎn)全流程設(shè)備,尤其在疊片機細分領(lǐng)域占據(jù)重要市場份額。在鋰電池極片疊片工序中,需對厚度僅 1 絲(0.01mm)的銅箔、鋁箔進行精準(zhǔn)疊料檢測,確保極片層數(shù)符合工藝要求,另外客戶還需要有銅、鋁混料檢測的功能。該企業(yè)此前采用超聲波傳感器及對射型磁感應(yīng)雙張檢測器,已經(jīng)不能滿足新產(chǎn)線的需求。

二、檢測需求與技術(shù)挑戰(zhàn)

核心檢測要求

材料特性:檢測對象為厚度 0.01mm 的銅箔、鋁箔,需區(qū)分單張與疊料狀態(tài)以及是否有混料;

安裝空間受限:疊片機內(nèi)部結(jié)構(gòu)緊湊,傳統(tǒng)傳感器體積較大,難以適配狹小安裝位置,導(dǎo)致檢測工位布局困難;

傳統(tǒng)方案瓶頸

無論是超聲波傳感器還是對射型的磁感應(yīng)原理雙張檢測器需成對安裝發(fā)射與接收端,占用雙倍空間,且無法有效區(qū)分銅鋁混料。

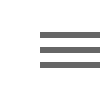

三、定制化解決方案:阿童木 MDSC-2100L 小單探頭金屬雙張檢測器

方案核心優(yōu)勢

針對客戶痛點,推薦阿童木 MDSC-2100L 小單探頭金屬雙張檢測器,其技術(shù)特性精準(zhǔn)匹配需求:

1超緊湊設(shè)計:

探頭尺寸僅 12×35mm,支持嵌入式安裝,可直接集成到疊片機機械臂末端或料倉狹窄間隙,安裝空間占用較傳統(tǒng)方案減少 60%;

單探頭式結(jié)構(gòu)無需對射端,簡化設(shè)備布局,適配≤20mm 孔徑的極限安裝環(huán)境。

2.高靈敏度檢測:

定制高頻渦流檢測技術(shù),針對 0.01mm 級超薄金屬料片開發(fā)專屬算法,可識別單張 / 雙張料片的電感量差異(分辨率達 0.1μH);

內(nèi)置溫度補償模塊,自動校準(zhǔn)環(huán)境溫漂對檢測精度的影響,確保銅鋁料檢測一致性。

3.極速響應(yīng)性能:

采用高速 轉(zhuǎn)換芯片,檢測響應(yīng)時間低至 50ms,完全匹配疊片機 300 次 / 分鐘的高速生產(chǎn)節(jié)拍;

支持 RS485 輸出模式,無縫對接設(shè)備 PLC 控制系統(tǒng),實現(xiàn)實時層數(shù)數(shù)據(jù)上傳與異常報警。

4.帶配方存儲功能:

2100L配備100組配方存儲功能,存儲和管理多種材料參數(shù),上位機可快速切換待檢測金屬,告別反復(fù)調(diào)試的繁瑣,大幅提升生產(chǎn)效率

客戶核心反饋

1.空間適配性:"小探頭設(shè)計完美解決了疊片機內(nèi)部軸系間的安裝難題,無需改造現(xiàn)有機械結(jié)構(gòu),安裝耗時從 4 小時縮短至 30 分鐘。"(設(shè)備工程師語);

2.檢測穩(wěn)定性:"在 300 次 / 分鐘高速疊片時,能精準(zhǔn)識別單張鋁箔與雙張疊料,極片層數(shù)不良率從 0.8% 降至 0.03%,大幅減少后工序返工成本。"(生產(chǎn)主管語);

五、方案價值

核心價值

1.質(zhì)量管控升級:通過精準(zhǔn)識別 0.01mm 級超薄金屬料片層數(shù),從源頭杜絕疊片工序的層數(shù)不良,助力客戶達成鋰電池極片良率≥99.97% 的工藝目標(biāo);

2.設(shè)備集成優(yōu)化:緊湊設(shè)計釋放疊片機內(nèi)部空間,為后續(xù)設(shè)備小型化、輕量化升級預(yù)留接口,適配 3C 鋰電池產(chǎn)線的精密化發(fā)展趨勢;

3.成本效益顯著:相比進口同類產(chǎn)品,MDSC-2100L 方案成本降低 40%,且檢測性能全面超越,實現(xiàn)國產(chǎn)替代的性價比優(yōu)勢。

行業(yè)應(yīng)用拓展

該方案可復(fù)制應(yīng)用于鋰電池生產(chǎn)焊接工序,其 "小體積 + 高靈敏 + 極速響應(yīng)" 的特性,為 3C 電子、精密金屬加工等對空間和檢測精度要求苛刻的行業(yè)提供了創(chuàng)新檢測思路。

結(jié)語

阿童木 MDSC-2100L 小單探頭金屬雙張檢測器通過定制化設(shè)計,成功破解了鋰電池疊片機超薄料檢測的空間與性能雙重難題,成為緊湊場景下高精度檢測的標(biāo)桿方案。隨著新能源行業(yè)對制造精度的要求持續(xù)提升,此類專業(yè)化、場景化的智能傳感器將發(fā)揮更重要的作用,助力國產(chǎn)自動化設(shè)備實現(xiàn)技術(shù)突圍。