一、項(xiàng)目背景

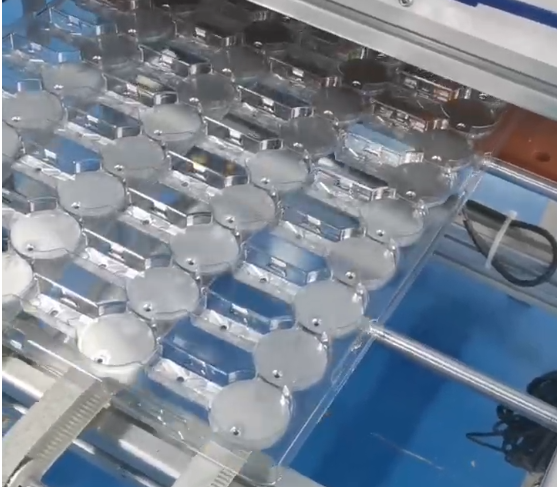

廣東某企業(yè)專(zhuān)注于電池蓋的生產(chǎn)制造,在其生產(chǎn)流程中,電池蓋的連接片時(shí)常出現(xiàn)雙片重疊的情況。該連接片最小尺寸為寬 15mm、厚 0.2mm、長(zhǎng)約 50mm,同時(shí)企業(yè)還生產(chǎn)其他尺寸更大的同類(lèi)產(chǎn)品。這種片料重疊問(wèn)題若不解決,將直接影響產(chǎn)品的質(zhì)量,對(duì)企業(yè)的生產(chǎn)效益和市場(chǎng)口碑造成不利影響。因此,企業(yè)迫切需要一種有效的解決方案來(lái)解決這一問(wèn)題。

二、客戶需求

客戶的核心需求是解決電池蓋連接片及其他同類(lèi)產(chǎn)品在生產(chǎn)過(guò)程中的片料重疊問(wèn)題,確保產(chǎn)品質(zhì)量符合標(biāo)準(zhǔn),避免因片料重疊導(dǎo)致的質(zhì)量缺陷。

三、解決方案

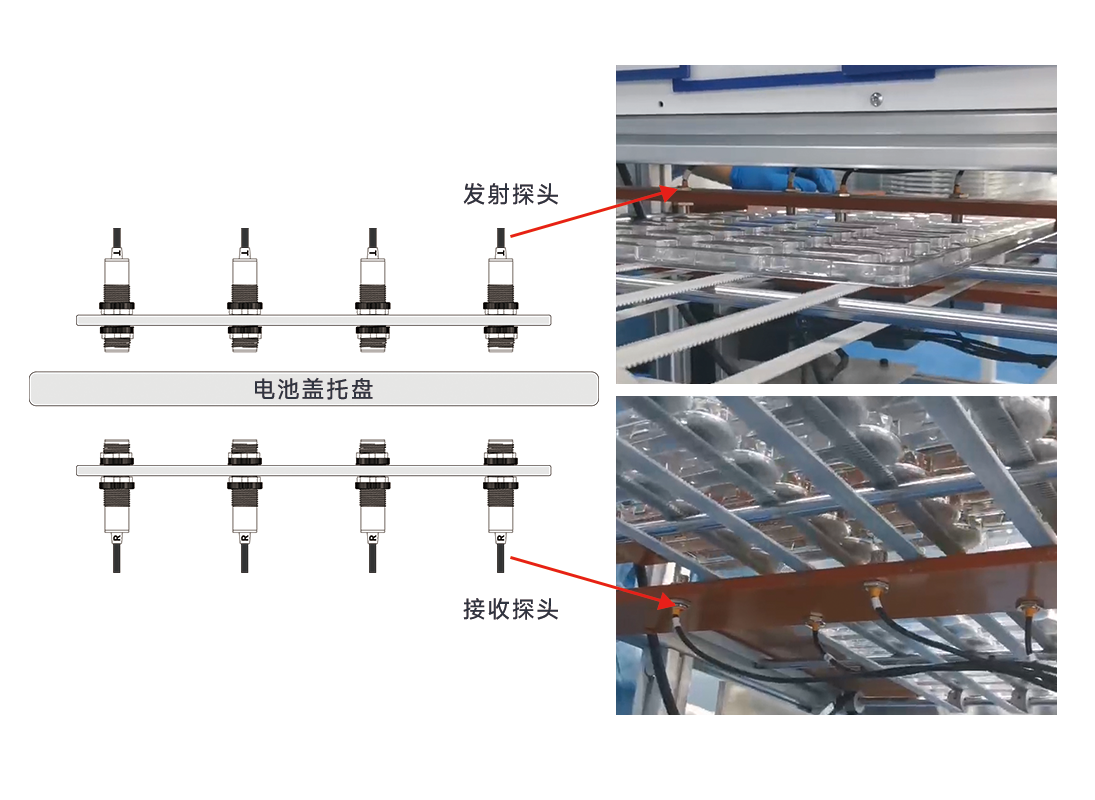

針對(duì)客戶的需求,我們提供了阿童木 MDSC-1000L 搭配 M12 傳感器的解決方案。具體實(shí)施方式為:控制器安裝在機(jī)柜上,將對(duì)射傳感器安裝在生產(chǎn)線皮帶的上下方,當(dāng)疊放好的電池片托盤(pán)經(jīng)過(guò)傳感器檢測(cè)范圍時(shí),設(shè)備能夠進(jìn)行實(shí)時(shí)檢測(cè)并快速輸出檢測(cè)信號(hào)。當(dāng) PLC 接收到傳感器發(fā)出的異常信號(hào)后,會(huì)立即發(fā)出警報(bào),提醒工作人員及時(shí)對(duì)異常情況進(jìn)行檢查和處理。

該方案具有多方面顯著優(yōu)勢(shì),充分體現(xiàn)了阿童木產(chǎn)品的卓越性能:

? 精準(zhǔn)適配小、薄材料檢測(cè):阿童木 MDSC-1000L是鋰電行業(yè)專(zhuān)用版雙張檢測(cè)器,針對(duì)行業(yè)材料 “輕”“小”“薄” 的特點(diǎn),配備的 M12 定制版小探頭,能夠精準(zhǔn)應(yīng)對(duì)最小尺寸為寬 15mm、厚 0.2mm、長(zhǎng)約 50mm 的連接片檢測(cè),對(duì)于其他更大尺寸的產(chǎn)品也能穩(wěn)定檢測(cè),確保檢測(cè)無(wú)死角。

? 非接觸式檢測(cè)保質(zhì)量:采用非接觸式檢測(cè)方式,不直接接觸材料,從根本上避免了對(duì)電池蓋連接片等材料的損傷和損耗,保障了產(chǎn)品的原始質(zhì)量。

? 極速響應(yīng)提升生產(chǎn)效率:檢測(cè)響應(yīng)速度極快,可達(dá) 1200 pcs/min,能夠在瞬間完成檢測(cè)并輸出信號(hào),適應(yīng)生產(chǎn)線的高速運(yùn)轉(zhuǎn),保證了生產(chǎn)的連續(xù)性和高效性。

? 穩(wěn)定可靠的檢測(cè)性能:擁有 MultisCom 專(zhuān)利算法,有效提升了檢測(cè)穩(wěn)定性,即使在復(fù)雜的生產(chǎn)環(huán)境中也能保持精準(zhǔn)檢測(cè)。同時(shí),3mm 厚度特制合金專(zhuān)利外殼,采用貼片元件、4 層電路板方案,抗干擾能力強(qiáng),強(qiáng)耐用性,抗磁抗震,不受油污、溫度、覆膜等因素影響,確保設(shè)備長(zhǎng)期穩(wěn)定運(yùn)行。

? 智能便捷的控制與溯源:內(nèi)置 485 通訊模塊,可連接觸摸屏控制,提高了工作效率,且操作記錄溯源可查,便于企業(yè)對(duì)生產(chǎn)過(guò)程進(jìn)行管理和追溯。

四、客戶收益

1. 提升產(chǎn)品質(zhì)量:通過(guò)阿童木 MDSC-1000L雙張檢測(cè)器 的精準(zhǔn)檢測(cè),能夠及時(shí)發(fā)現(xiàn)片料重疊問(wèn)題并進(jìn)行處理,有效避免了因片料重疊導(dǎo)致的產(chǎn)品質(zhì)量缺陷,使產(chǎn)品質(zhì)量得到顯著提升,滿足了客戶對(duì)高質(zhì)量產(chǎn)品的要求。

2. 降低生產(chǎn)成本:在未使用該檢測(cè)設(shè)備之前,由于片料重疊問(wèn)題,企業(yè)可能需要對(duì)不合格產(chǎn)品進(jìn)行返工或報(bào)廢處理,這無(wú)疑增加了生產(chǎn)成本。而使用該設(shè)備后,能夠在生產(chǎn)過(guò)程中及時(shí)發(fā)現(xiàn)并解決問(wèn)題,減少了不合格產(chǎn)品的產(chǎn)生,降低了返工和報(bào)廢的成本,從而為企業(yè)節(jié)省了大量的生產(chǎn)成本。

3. 提高生產(chǎn)效率:設(shè)備能夠?qū)崟r(shí)檢測(cè)并快速響應(yīng),一旦發(fā)現(xiàn)異常情況立即發(fā)出警報(bào),工作人員可以及時(shí)處理,避免了因片料重疊問(wèn)題導(dǎo)致的生產(chǎn)線停機(jī)或生產(chǎn)中斷,保證了生產(chǎn)的連續(xù)性和穩(wěn)定性,提高了整體生產(chǎn)效率。

4. 增強(qiáng)市場(chǎng)競(jìng)爭(zhēng)力:產(chǎn)品質(zhì)量的提升使得企業(yè)的產(chǎn)品在市場(chǎng)上更具競(jìng)爭(zhēng)力,能夠贏得更多客戶的信任和青睞,有助于企業(yè)擴(kuò)大市場(chǎng)份額,提高企業(yè)的經(jīng)濟(jì)效益和市場(chǎng)地位。

5. 減少人工成本:在過(guò)去,企業(yè)可能需要安排專(zhuān)門(mén)的工作人員對(duì)產(chǎn)品進(jìn)行人工檢測(cè),以發(fā)現(xiàn)片料重疊問(wèn)題。而使用該自動(dòng)檢測(cè)設(shè)備后,減少了對(duì)人工檢測(cè)的依賴(lài),降低了人工成本,同時(shí)也避免了因人工檢測(cè)的疲勞、疏忽等因素導(dǎo)致的檢測(cè)誤差。

6. 提升企業(yè)管理水平:該檢測(cè)設(shè)備的應(yīng)用實(shí)現(xiàn)了生產(chǎn)過(guò)程的智能化監(jiān)控,企業(yè)能夠更及時(shí)、準(zhǔn)確地掌握生產(chǎn)過(guò)程中的質(zhì)量情況,便于企業(yè)對(duì)生產(chǎn)過(guò)程進(jìn)行精細(xì)化管理和優(yōu)化,提升了企業(yè)的整體管理水平。