一、項(xiàng)目背景

某家電制造企業(yè)擁有一條三次元機(jī)械手一機(jī)雙模沖壓產(chǎn)線,主要生產(chǎn)家電金屬零部件。在沖壓前端的上料環(huán)節(jié),雙料問題頻繁出現(xiàn)。一旦雙料進(jìn)入沖壓模具,不僅會造成模具損壞,還會導(dǎo)致生產(chǎn)中斷,產(chǎn)生次品,使得企業(yè)生產(chǎn)成本增加,生產(chǎn)效率下降。因此,該企業(yè)急需一套有效的雙料檢測方案來改善這一狀況。

二、客戶需求

1. 能夠精準(zhǔn)識別單雙張片料,在雙料出現(xiàn)時(shí)及時(shí)阻止其進(jìn)入沖壓模具,從根本上避免模具損壞和次品產(chǎn)生。

2. 新的雙料檢測系統(tǒng)要能與現(xiàn)有的三次元機(jī)械手、沖壓設(shè)備等無縫集成,不影響產(chǎn)線原有的運(yùn)行流程和布局。

3. 檢測系統(tǒng)需在長時(shí)間、高強(qiáng)度的生產(chǎn)環(huán)境中保持穩(wěn)定運(yùn)行,減少誤報(bào)和漏報(bào)情況,保證檢測結(jié)果的可靠性。

三、解決方案選型

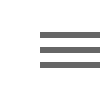

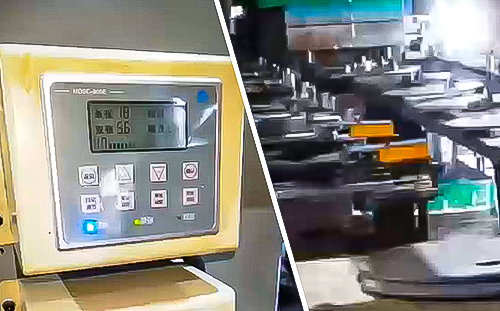

1. 經(jīng)過對市場上多種雙料檢測產(chǎn)品的對比分析,客戶最終選擇了阿童木,阿童木為客戶配備金屬雙張檢測器MDSC-900E,這款設(shè)備采用電渦流原理,可對 0.01-2.5mm 厚度的金屬片料(包括磁性和非磁性材料)進(jìn)行單雙張檢測,檢測效果精準(zhǔn)。

2. 響應(yīng)速度可達(dá) 200pcs/min,能夠適應(yīng)家電沖壓產(chǎn)線的高速生產(chǎn)節(jié)奏,確保在片料輸送過程中及時(shí)完成檢測。

3. 產(chǎn)品采用全金屬外殼,結(jié)構(gòu)緊湊,體積小巧,方形探頭能更好地適配產(chǎn)線布局,安裝過程簡便。

四、項(xiàng)目實(shí)施

項(xiàng)目團(tuán)隊(duì)與客戶技術(shù)人員共同勘查現(xiàn)場,根據(jù)產(chǎn)線布局和上料流程,確定將檢測傳感器安裝在夾具上,抓料的同時(shí)進(jìn)行單雙張檢測,以確保能對所有經(jīng)過的片料進(jìn)行全面監(jiān)測。通過開關(guān)量信號將 MDSC-900E 雙料檢測器與產(chǎn)線的 PLC 控制系統(tǒng)連接。當(dāng)檢測到雙料時(shí),檢測器會立即向 PLC 發(fā)送報(bào)警信號,PLC 接收到信號后,會控制機(jī)械手停止上料,并觸發(fā)聲光報(bào)警裝置,提醒操作人員及時(shí)處理。

五、項(xiàng)目成果

1. 項(xiàng)目實(shí)施后的三個(gè)月內(nèi),模具損壞情況得到有效控制,損壞率大幅降低,顯著減少了模具維修費(fèi)用和因維修導(dǎo)致的停機(jī)時(shí)間,保障了產(chǎn)線的連續(xù)生產(chǎn)。

2. 由于雙料問題得到解決,產(chǎn)品的合格率有了明顯提升,減少了次品的產(chǎn)生,降低了因產(chǎn)品質(zhì)量問題引發(fā)的售后糾紛。

3. 產(chǎn)線的生產(chǎn)效率得到提高,日產(chǎn)量較之前有了一定增長,能夠更好地滿足市場訂單需求。

4. 客戶對該解決方案的效果和服務(wù)表示認(rèn)可,認(rèn)為該設(shè)備有效解決了長期困擾產(chǎn)線的雙料問題,并表達(dá)了未來繼續(xù)合作的意愿。

本次阿童木金屬雙張檢測器 MDSC-900E 在該家電企業(yè)沖壓產(chǎn)線的應(yīng)用,成功解決了雙料問題,實(shí)現(xiàn)了產(chǎn)線的降本增效。未來,我們將繼續(xù)根據(jù)市場需求,不斷優(yōu)化產(chǎn)品性能,為更多行業(yè)的生產(chǎn)企業(yè)提供可靠的工業(yè)檢測解決方案,助力企業(yè)提升生產(chǎn)水平。如果您也有同樣的困擾,歡迎聯(lián)系阿童木,我們?yōu)槟峁I(yè)化的解決方案。