客戶需求與問題

客戶是一家專注于食品、醫(yī)藥包裝領(lǐng)域的瓶蓋生產(chǎn)企業(yè),在自動化入墊工序中遭遇持續(xù)性質(zhì)量難題。其生產(chǎn)線在完成鋁箔墊片入蓋操作時,因墊片輸送機構(gòu)偶發(fā)的疊片現(xiàn)象,導(dǎo)致約 3%-5% 的瓶蓋出現(xiàn)雙墊片入蓋情況。此類不合格品若流入下游企業(yè),可能造成密封性能異常(如過度密封導(dǎo)致開啟困難或密封失效),引發(fā)客戶投訴及批量退貨風(fēng)險。同時,企業(yè)需安排 2 名質(zhì)檢人員在產(chǎn)線末端進行人工篩選,日均返工處理量達 500-1000 件,不僅增加人力成本,還因人工檢測的疲勞誤差導(dǎo)致約 1% 的漏檢率。因此,企業(yè)明確需求:需一款能適配現(xiàn)有產(chǎn)線節(jié)奏、精準(zhǔn)識別單 / 雙墊片的自動化檢測設(shè)備,替代人工檢測,消除疊片入蓋隱患。

產(chǎn)線工況參數(shù)

該企業(yè)入墊生產(chǎn)線的核心參數(shù)如下:

?瓶蓋規(guī)格:直徑 20-30mm(涵蓋飲料瓶、藥瓶等多品類瓶蓋),高度 8-12mm,材質(zhì)為 PP 塑料(表面略帶弧形)

?生產(chǎn)節(jié)奏:連續(xù)運行模式,穩(wěn)定速度 200 個 / 分鐘,單日有效生產(chǎn)時長 16 小時

?墊片特性:鋁箔材質(zhì),單片厚度 0.1-0.2mm

解決方案與實施細節(jié)

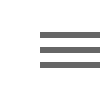

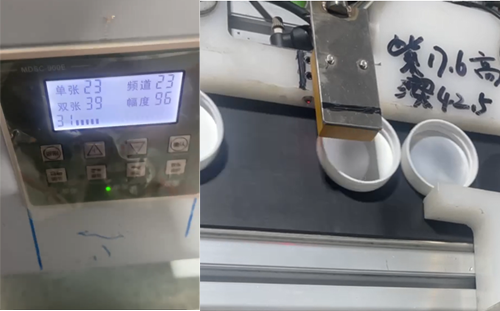

針對客戶需求及產(chǎn)線特性,最終選用阿童木 MDSC-900E 金屬單雙片檢測器作為核心解決方案

具體實施細節(jié)如下:

設(shè)備技術(shù)適配性

MDSC-900E單雙片檢測器采用電磁感應(yīng)原理,通過檢測鋁箔墊片的金屬特性差異實現(xiàn)單雙片識別,它的響應(yīng)時間為600 pcs/min,輕松匹配 200 個 / 分鐘的產(chǎn)線速度。900E支持0.1-8mm鋁材厚度檢測范圍,可覆蓋客戶全系列瓶蓋規(guī)格和厚度。

安裝與調(diào)試

?傳感器探頭:傳感器一端采用支架固定于傳送帶正上方,距瓶蓋頂面垂直距離設(shè)定為 35mm左右距離,另一端安裝在皮帶下方,兩個探頭中心與傳送帶中線對齊,確保檢測區(qū)域覆蓋瓶蓋墊片所在位置

?控制器:集成于產(chǎn)線底部獨立機柜上,同時接入產(chǎn)線 PLC 系統(tǒng)、到位開關(guān),實現(xiàn)檢測信號與傳送帶啟停、剔除裝置的聯(lián)動。

?剔除裝置:配套的氣動吹嘴安裝于傳感器下方,確保不合格品在通過檢測區(qū)域后被精準(zhǔn)吹入收集箱,不影響后續(xù)瓶蓋輸送

運行流程

1.入墊后的瓶蓋經(jīng)傳送帶以勻速輸送至檢測區(qū)域

2.瓶蓋觸發(fā)到位開關(guān),開關(guān)向控制器發(fā)送觸發(fā)信號

3.控制器同步啟動傳感器檢測,對瓶蓋內(nèi)墊片的金屬信號采集與分析

4.若判定為單墊片,控制器輸出放行信號,瓶蓋繼續(xù)隨傳送帶流轉(zhuǎn)至下一工序

5.若判定為雙墊片,控制器立即向氣動吹嘴發(fā)送剔除信號,在瓶蓋到達吹嘴位置時啟動吹氣,將其推入側(cè)邊收集箱

應(yīng)用成效

設(shè)備投入運行 3 個月后的實際數(shù)據(jù)顯示:

?質(zhì)量控制:雙墊片入蓋不合格率從原來的 3%-5% 降至 0.1% 以下,漏檢率為 0,完全杜絕批量質(zhì)量事故

?效率提升:取消末端人工質(zhì)檢崗位,年節(jié)省人力成本約 10萬元;因不合格品返工導(dǎo)致的產(chǎn)線停機時間減少 95%,日均有效產(chǎn)能提升約 2000 件

通過阿童木提供的疊料檢測方案,客戶在保障產(chǎn)品質(zhì)量穩(wěn)定性的同時,實現(xiàn)了降本增效,其下游客戶的包裝密封性投訴量較之前下降 80%,進一步鞏固了合作關(guān)系。